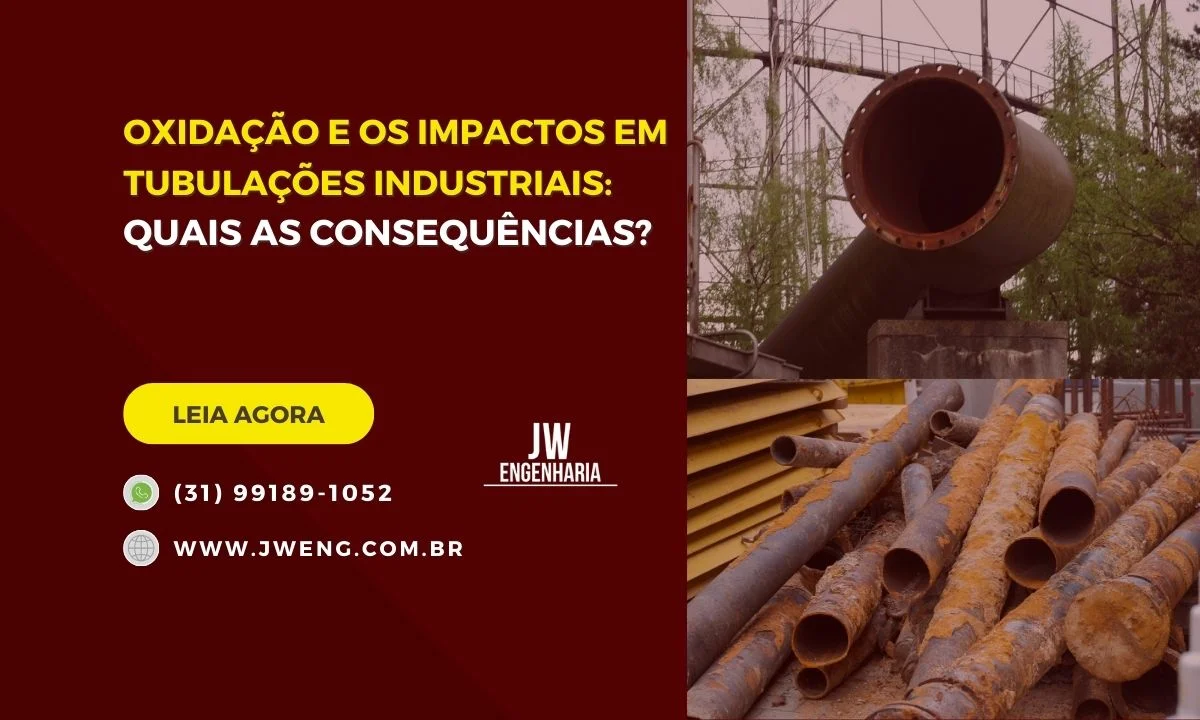

A oxidação é um processo químico em que um metal reage com o oxigênio presente no ar ou na água, formando uma camada de óxido (ferrugem) na superfície do metal.

Essa camada pode causar corrosão e danificar as tubulações industriais, reduzindo sua vida útil e aumentando o risco de vazamentos e falhas.

Por isso, é importante entender os impactos da oxidação nas tubulações industriais e adotar medidas para minimizar seus efeitos. Visto que ela pode afetar a eficiência dos processos industriais, causar sérios problemas de manutenção e aumentar os custos de produção.

No artigo de hoje, vamos mostrar os perigos da deterioração de tubulações por oxidação e apresentar quais medidas auxiliam garantir a segurança, a eficiência e prolongar a vida útil das tubulações industriais.

Bora conferir?

Fundamentos da Oxidação

As tubulações industriais são essenciais para o funcionamento de muitas indústrias, mas a oxidação pode causar sérios danos e interrupções em suas operações. Este processo de oxidação também é conhecido como corrosão.

O que acontece é um processo químico quando o metal entra em contato com o oxigênio, levando à formação de óxidos metálicos. Em um processo de oxidação em tubulações, o processo pode ser desencadeado com os seguintes tipos de corrosão:

- Corrosão uniforme: é a forma mais comum e ocorre quando a superfície do metal é corroída uniformemente.

- Corrosão por pites: é um tipo localizado em pequenas áreas na superfície do metal.

- Corrosão galvânica: ocorre se dois metais diferentes forem colocados em contato em um ambiente corrosivo.

Quais são as principais causas da corrosão em tubulações industriais?

É importante entender quais são as causas da corrosão em tubulações industriais como uma forma de evitar o problema. Assim, os principais fatores que causam a corrosão em tubulações são os seguintes:

- Presença de ácidos e de metais diferentes colocados em contato;

- Exposição a ambientes úmidos;

- Existência de impurezas na água ou no ar;

- Acelerada por tensões mecânicas, como vibrações ou tensões térmicas.

Materiais das Tubulações e Resistência à Oxidação

Um ponto de grande importância a respeito dos materiais das tubulações industriais diz respeito a escolha do material adequado para uma determinada aplicação.

Isso porque as tubulações são feitas de diferentes materiais e cada um possui suas próprias características de resistência à oxidação. Assim, para uma escolha assertiva é importante considerar vários fatores, como:

- Temperatura e a pressão de operação;

- Tipo de fluido transportado;

- Exposição ao ambiente;

- Vida útil desejada.

Veja a seguir uma breve explicação sobre os materiais mais utilizados para tubulações industriais:

Aço Carbono e Aço Inox

Os tubos de aço carbono são muito usados em aplicações industriais devido à sua alta resistência mecânica e à facilidade de fabricação. No entanto, são suscetíveis à corrosão e oxidação em ambientes agressivos, como em altas temperaturas.

Já os tubos de aço inox contém pelo menos 12% de cromo, o que lhes confere resistência à oxidação e corrosão em ambientes agressivos.

Materiais Ferrosos e Não Ferrosos

Os materiais ferrosos, como o aço carbono e o aço inox, são amplamente usados em tubulações industriais. Porém, os materiais não ferrosos, como o cobre, o alumínio e o titânio, também podem ser usados em aplicações específicas.

De fato, estes materiais não ferrosos têm uma alta resistência à corrosão, mas podem ser mais caros e difíceis de trabalhar do que os materiais ferrosos.

Ligas e Tratamentos Anticorrosivos

As ligas são misturas de diferentes metais que podem ser usadas para melhorar a resistência à oxidação e corrosão dos materiais.

No caso das ligas de níquel, por exemplo, são frequentemente usadas em aplicações de alta temperatura, como em usinas nucleares e refinarias de petróleo. O nióbio é outro exemplo que pode compor ligas especiais para a fabricação de tubos. Suas propriedades são de alta resistência à corrosão, em temperaturas ambiente o nióbio é estável, pois não reage com água, ar ou ácidos – exceto ácido fluorídrico e sua mistura com ácido nítrico.

Já os tratamentos anticorrosivos, como a galvanização e a pintura, são aplicados aos tubos de aço carbono para melhorar sua resistência à oxidação e corrosão.

Impactos da Oxidação nas Indústrias

Sem dúvida, a oxidação é um processo natural que ocorre quando o metal entra em contato com o oxigênio presente no ar ou na água, afetando negativamente as tubulações industriais, gerando sérios problemas como:

Segurança e Integridade Estrutural

A oxidação pode enfraquecer a estrutura das tubulações industriais, tornando-as mais propensas a vazamentos e falhas. Certamente, isso representa um risco para a segurança dos trabalhadores e para o meio ambiente.

Por isso, é essencial que as indústrias realizem inspeções regulares e mantenham as tubulações em boas condições de uso.

Qualidade do Produto e Eficiência Operacional

A oxidação pode afetar a qualidade do produto final e a eficiência operacional da indústria. Isso porque se as tubulações estiverem corroídas, podem contaminar os produtos transportados.

O que causa prejuízo tanto pela perda dos produtos quanto pela redução de seu valor. Além disso, a corrosão reduz a eficiência operacional das tubulações, aumentando o consumo de energia e os custos de manutenção.

De que maneira a oxidação de tubulações industriais impacta o meio ambiente?

Esse é um aspecto de atenção para as empresas, pois a oxidação de tubulações industriais têm um impacto significativo no meio ambiente. Isso porque se existirem vazamentos ou falhas nas tubulações, produtos químicos perigosos podem ser liberados no meio ambiente, causando danos à fauna e à flora.

Como também a corrosão pode aumentar a quantidade de resíduos gerados pela indústria, o que é prejudicial para o meio ambiente. Assim, para evitar esses impactos negativos, é essencial que as indústrias adotem medidas preventivas.

Por exemplo, a utilização de materiais resistentes à corrosão e a realização de manutenção regular nas tubulações. Assim, é possível garantir a segurança dos trabalhadores, a qualidade do produto final e a preservação do meio ambiente.

Como a corrosão pode ser detectada e monitorada em tubulações industriais?

A detecção e o monitoramento da corrosão em tubulações industriais são ações fundamentais para garantir a segurança, eficiência e longevidade das instalações. Sendo que a escolha do método mais adequado depende de vários fatores, como

- Tipo de material da tubulação;

- Fluido transportado;

- Ambiente operacional;

- Acessibilidade da área a ser inspecionada

Em muitos casos, uma abordagem combinada, utilizando vários métodos em conjunto, oferece a melhor estratégia para uma avaliação abrangente da integridade das tubulações industriais.

Assim, veja a seguir algumas das técnicas e métodos mais usados para identificar e monitorar a corrosão:

- Inspeção Visual

É o mais simples e inicial para detectar a corrosão, podendo revelar sinais como descoloração, depósitos, fendas e perfurações na superfície das tubulações. No entanto, requer experiência para identificar corretamente os sinais de deterioração.

- Medição de Espessura por Ultrassom

Técnica não destrutiva que utiliza ondas sonoras de alta frequência para medir a espessura das paredes das tubulações. De fato, é um método altamente preciso e permite a detecção precoce de áreas corroídas.

- Correntes Parasitas (Eddy Current Testing)

É um método não destrutivo que usa campos eletromagnéticos para detectar fissuras, inclusões, descontinuidades e variações na composição do material que podem ser indicativos de corrosão.

- Radiografia Industrial

Usa raios X ou gama para obter imagens internas das tubulações, revelando a presença de corrosão, erosão e outros defeitos internos. De fato, é um método altamente eficaz, mas requer precauções de segurança rigorosas devido à exposição à radiação.

- Monitoramento de Corrosão com Sondas

Existem diversas sondas e sensores específicos para o monitoramento da corrosão, que são instalados em áreas críticas das tubulações e permitem monitorar a taxa de corrosão de forma contínua, fornecendo dados valiosos para a manutenção preditiva.

- Análise de Fluidos

Esta análise pode fornecer indicações sobre a corrosão interna, como a presença de íons metálicos dissolvidos, acidez aumentada, ou a alteração da composição química do fluido, indicando processos corrosivos ativos.

- Termografia Infravermelha

Menos comum para detecção direta de corrosão, pode ser usada indiretamente para identificar áreas de possível corrosão. Visto que áreas com corrosão sob isolamento (CUI) podem apresentar diferenças de temperatura detectáveis com câmeras infravermelhas.

Prevenção e Controle da Oxidação

Certamente, a oxidação é um dos principais problemas enfrentados pelas empresas que usam tubulações industriais. Mas já existem maneiras de prevenir e controlar a oxidação nesse tipo de tubulação.

Veja a seguir algumas das principais técnicas de prevenção e controle da oxidação:

Manutenção e Inspeção Regular

A manutenção e inspeção regular são essenciais para prevenir a oxidação em tubulações industriais, da seguinte forma:

- Manutenção regular: limpeza e lubrificação de peças, substituição de peças desgastadas e realização de reparos necessários;

- Inspeção regular: verificação de corrosão, deformação ou vazamentos.

Utilização de Inibidores de Corrosão

Os inibidores de corrosão são compostos químicos adicionados à água ou aos fluidos transportados pelas tubulações industriais para prevenir a oxidação. Desse modo, formam uma camada protetora na superfície interna das tubulações.

Existem vários tipos de inibidores de corrosão disponíveis, incluindo inibidores de filme, inibidores de pitting e inibidores de corrosão galvânica.

Projeto e Montagem de Tubulações

O projeto e a montagem adequados das tubulações industriais também são essenciais para prevenir a oxidação, incluindo as seguintes ações:

- Seleção adequada de materiais;

- Instalação adequada de isolamento térmico;

- Proteção adequada contra danos mecânicos.

Além disso, é importante garantir que as tubulações sejam projetadas e montadas de acordo com as normas e regulamentos aplicáveis. Assim, é possível manter as tubulações industriais em bom estado de funcionamento e garantir a segurança dos sistemas de tubulações.

Tecnologias e Materiais Inovadores

Quando se trata de proteger as tubulações industriais contra a oxidação, existem muitas tecnologias e materiais inovadores disponíveis. Veja a seguir algumas das opções mais usadas nos últimos tempos:

Tubulações com Revestimentos Especiais

Estes constituem uma forma de proteger as tubulações contra a oxidação. De fato, são revestimentos projetados para resistir a produtos químicos agressivos e altas temperaturas, além de reduzir a fricção e melhorar o fluxo.

Por exemplo, o policloreto de vinila clorado (CPVC) é um revestimento especial, resistente a altas temperaturas e produtos químicos corrosivos, tornando-o ideal para uso em tubulações industriais.

Desenvolvimento de Ligas Avançadas

As ligas avançadas são projetadas para resistir a altas temperaturas e produtos químicos corrosivos, reduzindo a chance de oxidação. Um bom exemplo é o aço carbono patinável CSN COR 420, CST COR 400 ou USI SAC 300, desenvolvido com pequenas adições de elementos de liga, como cobre, fósforo, níquel e cromo. Sob determinadas condições ambientais contribuem para a formação de uma pátina que protege a superfície da ação corrosiva na atmosfera oxidante. Ou seja, a oxidação na superfície do aço funciona como uma barreira protetiva.

Quais são os métodos mais eficazes para prevenir vazamentos causados por oxidação em tubulações?

As tubulações industriais estão constantemente expostas a condições extremas, como altas temperaturas e substâncias corrosivas, que podem causar oxidação e, consequentemente, vazamentos.

Para prevenir este problema, é fundamental adotar medidas preventivas adequadas. Veja a seguir os métodos mais eficazes para prevenir vazamentos causados por oxidação em tubulações:

1. Revestimento protetor

Uma das maneiras mais eficazes de prevenir a oxidação em tubulações é aplicando um revestimento protetor, que cria uma barreira protetora entre a tubulação e o ambiente externo, impedindo a oxidação e, consequentemente, os vazamentos.

Este revestimento protetor pode ser uma camada de tinta ou outro material resistente à corrosão.

2. Monitoramento regular

O monitoramento regular das tubulações é fundamental para detectar a oxidação e outros problemas precocemente. Uma vez que permite que os reparos sejam feitos antes que os problemas se agravem e causem vazamentos.

Além disso, o monitoramento pode ser feito por meio de inspeções visuais, análises de conta de água ou uso de equipamentos eletrônicos.

3. Limpeza e manutenção adequadas

Certamente, manter as tubulações limpas e em boas condições é fundamental para prevenir a oxidação e outros problemas. Visto que a limpeza regular remove as substâncias corrosivas e impede que se acumulem e causem oxidação.

Além disso, a manutenção regular das tubulações, como a substituição de peças desgastadas, também é importante para prevenir a oxidação e outros problemas.

É importante lembrar que a prevenção é sempre melhor do que resolver o problema em si, já que investir em medidas preventivas adequadas pode ajudar a economizar tempo e dinheiro a longo prazo.

Normas e Regulamentações

Para garantir a qualidade e segurança das tubulações industriais, existem diversas normas e regulamentações a serem seguidas por engenheiros e profissionais responsáveis pela instalação e manutenção desses sistemas.

NR-13: é a principal norma que trata de tubulações industriais e estabelece os requisitos mínimos para garantir a segurança e integridade física dos trabalhadores que atuam nessa área.

NBR 17505-3: é uma norma importante que estabelece critérios para o projeto e instalação de tubulações em geral.

NBR 6493: define as cores a serem utilizadas na identificação das tubulações industriais, com o objetivo de evitar acidentes e garantir a segurança dos trabalhadores.

Além das normas, existem também diversas certificações que podem ser obtidas pelos fabricantes de tubulações e equipamentos industriais, como a ISO 9001 e a ASME, que garantem que os produtos atendem aos requisitos de qualidade e segurança estabelecidos por organizações internacionais.

Portanto, é fundamental que os engenheiros e profissionais responsáveis pela instalação e manutenção de tubulações industriais estejam sempre atualizados em relação às normas e regulamentações aplicáveis.

E se a tubulação apresentar vazamentos? O que fazer?

Em situações emergenciais de tubulações com vazamento, as equipes de manutenção precisam agir rapidamente para que o problema não se agrave. Sem dúvida, uma solução muito eficaz para esse problema é a bandagem industrial.

Isso porque é um tipo de reparo para tubulações com vazamento, que é composta por um tecido de fibra de vidro e resina epóxi, capaz de suportar pressões elevadas e altas temperaturas.

É importante destacar que a depender da aplicação, a bandagem para reparo em tubulações é uma solução temporária para o problema.

Desse modo, quando a situação estiver sob controle, é necessário uma análise da tubulação para identificar e corrigir efetivamente o problema. Sendo que em casos mais graves, é recomendável a substituição completa da tubulação.

Por isso, é importante contar com profissionais capacitados e equipamentos adequados para realizar a manutenção da tubulação de forma segura e eficiente.

Aqui na JW Engenharia você conta com a fita de reparo TAPEGLASS, que facilita a aplicação do reparo, pois não depende de ferramentas e pode se moldar facilmente sobre qualquer forma de superfície.

Além disso, tem uma excelente relação custo-benefício, pois aumenta a disponibilidade dos equipamentos, reduz os custos com manutenção e o tempo de reparo.

Fale com um de nossos especialistas e solicite maiores informações sobre este produto.