Correia Transportadora, Histórico e Características Construtivas. Conheça a correia de maior tensão em operação no planeta e aqui no Brasil. Continue a leitura para saber mais.

Correia transportadora: Histórico

Atualmente, o transportador de correia é considerado a forma mais vantajosa para manuseio de materiais à granel dentro de um processo produtivo.

Vamos então fazer uma linha do tempo da correia transportadora e seu histórico.

Há registros que sua origem teve início no ano de 1795 no manuseio de grãos para distâncias relativamente curtas. Nesta época, eram utilizados sistemas primitivos que consistiam em uma correia de couro sendo guiada por um leito de madeira.

Este sistema rudimentar teve sucesso suficiente para incentivar os engenheiros a considerar os transportadores com uma maneira econômica, segura e eficiente de transportar grandes quantidades de material a granel de um local para outro.

Um pouco mais tarde, em meados de 1892, Thomas Robins iniciou uma série de invenções que levaram ao desenvolvimento de uma correia transportadora usada para carregar carvão, metal e outros produtos. Em 1901, Sandvik inventou e começou a produção de correias transportadoras com carcaça composta por cabos de aço.

Após 1907 em diante, as correias transportadoras também foram utilizadas na Alemanha e em 1913 o famoso Henry Ford se tornou pioneiro no já conhecido sistema de montagem contínuo, ou seja, utilizou uma correia transportadora para realizar esse feito conforme mostra a figura 01.

Um dos pontos de virada nesse histórico de correia transportadora foi a introdução de correias transportadoras sintéticas. Este fato aconteceu durante a Segunda Guerra Mundial, principalmente por causa da escassez de materiais naturais, como algodão, borracha e lona. Desde então, as correias transportadoras sintéticas se tornaram populares em vários campos.

Com a crescente demanda no mercado, muitos polímeros e tecidos sintéticos começaram a ser utilizados na fabricação de correias transportadoras. Atualmente, algodão, lona, EPDM, couro, neoprene, nylon, poliéster, poliuretano, uretano, PVC, borracha, silicone e aço são comumente usados em correias transportadoras. Neste contexto, o material utilizado na fabricação de uma correia transportadora é determinado por sua aplicação operacional.

Agora que já conhecemos o histórico da correia transportadora, podemos falar sobre suas características construtivas.

O que é Correia Transportadora

A definição de Correia transportadora pela ABNT através da NBR 6177 é uma correia contínua (ou sem-fim), destinada a formar a superfície de sustentação sobre a qual será assentado o material a ser transportado. O movimento da correia produz o transporte propriamente dito.

Correia transportadora e suas características construtivas

Este componente possui alto valor comercial e pode representar aproximadamente 70% do custo total de um transportador. Uma correia transportadora é mostrada na figura 02.

Basicamente correia transportadora é composta por duas partes: a carcaça interna e as coberturas externas (inferior e superior).

Correia transportadora: tipos de cobertura

A cobertura da correia transportadora é uma camada geralmente construída de borracha ou sua combinação com outros materiais.

Ela reveste a carcaça e tem a função primordial de protegê-la contra os efeitos da abrasão, impacto, corte, temperatura, ataque químico decorrente do material transportado ou outras condições adversas.

Existe um tipo de cobertura específico para cada condição de trabalho. A cobertura é dividida em cobertura superior e cobertura inferior:

- Superior: É a camada que recebe e mantém contato direto com o material transportado e tem o propósito de proteger a carcaça dos danos causados pelo impacto e pelo desgaste abrasivo.

- Inferior: É a camada que não mantém o contato direto com o material transportado, porém mantém contato direto com os rolos e tambores, sendo que fornece uma superfície de fricção necessária para transmissão de energia e alinhamento da correia.

O material utilizado na fabricação das coberturas das correias é o composto de borracha, que é a mistura de vários ingredientes (substâncias químicas) que conferem a este os mais variados tipos de propriedades e fazem com que a cobertura da correia consiga desempenhar bem a função para a qual foi desenvolvido.

Dentre os diversos ingredientes, como ativadores, protetores, aceleradores, agentes de processo, plastificantes, corantes e etc, o elastômero tem posição destacada.

O elastômero é o elemento principal da composição. Formado por um emaranhado de moléculas com alto peso molecular também chamado de Polímero, é o elemento que dá características de resistência química, física e de processabilidade. Existem vários tipos de elastômeros, sendo os seguintes os mais usados conforme as características mostradas na figura 03.

A escolha de qual material a ser aplicado é baseado nas seguintes informações: tipo de material, altura de queda do material, granulometria, abrasividade, ação cortante, temperatura, presença de óleo ou outros produtos químicos e ciclo da correia.

A Associação dos Fabricantes de Produtos de Borracha (ARPM), antiga Associação dos Fabricantes de Borracha (RMA) definem duas classes de compostos para coberturas de borracha como Grau I e Grau II.

ARPM RMA Grau I: Estas coberturas consistem de borracha natural ou sintética ou uma combinação destas duas que serão caracterizadas pela alta resistência a cortes e arrancamentos pela excelente resistência à abrasão. Em suma, elas são recomendadas para serviços que envolvem materiais cortantes e abrasivos e para condições de carregamento de forte impacto.

ARPM RMA Grau II: A composição elastomérica destas coberturas será semelhante a composição do Grau I com uma resistência à abrasão classificada de boa a excelente nas aplicações que envolvem o transporte de materiais abrasivos, mas não pode oferecer a mesma resistência a cortes e arrancamento das coberturas do Grau I.

A norma DIN 22102 parte 01 também estabelece os tipos e características de coberturas como W, X, Y e Z. A figura 04 mostra as características das coberturas GRAU I e GRAU II da ARPM RMA e W, X, Y e Z da DIN 22102. A adesão é a força de ligação entre as coberturas e lonas e entre lonas, sendo este, um fator importante para garantir a performance da correia transportadora.

A CEMA cita que as coberturas deverão ter espessura e qualidade suficientes para proteger a carcaça. As espessuras minimas recomendadas para o lado de carga e retorno para aplicações de serviços gerais estão listadas na figura 05 e 06 respectivamente, sendo que a espessura necessária para uma correia específica é em função do material transportado e dos métodos de manuseio utilizados. É necessário aumentar a espessura das coberturas assim que as seguintes condições se tornarem mais graves: abrasividade do material, granulometria máxima do material, peso do material, altura de queda do material na correia, ângulo de carregamento, velocidade da correia e frequência de carregamento.

Espessuras para o lado de carga

Espessuras para o lado de retorno

Correia Transportadora: Carcaça

A NBR 67177 define a carcaça como parte da correia destinada a suportar as cargas de tração, impacto e resistência ao rasgamento e rompimento, podendo ser construída de lonas sintéticas ou têxteis, cabos de aço ou uma combinação destes materiais.

A carcaça é a seção estrutural mais importante da correia transportadora, pois tem como objetivo transmitir a força necessária para elevar e mover a correia carregada e absorver a energia de impacto do material ao ser carregado na correia através da calha de alimentação. Ela deve permitir que sejam executadas todas as possíveis técnicas de emendas e ser forte suficiente para lidar com as forças que ocorrem ao iniciar, movimentar e parar a correia carregada, principalmente em transportadores que possuem aclives acentuados. A carcaça também tem a função de fornecer a rigidez necessária à correia para que permaneça alinhada na estrutura do transportador e suporte toda a carga de material. Os principais materiais aplicados atualmente nas carcaças de correias são as fibras têxteis e os cabos de aço.

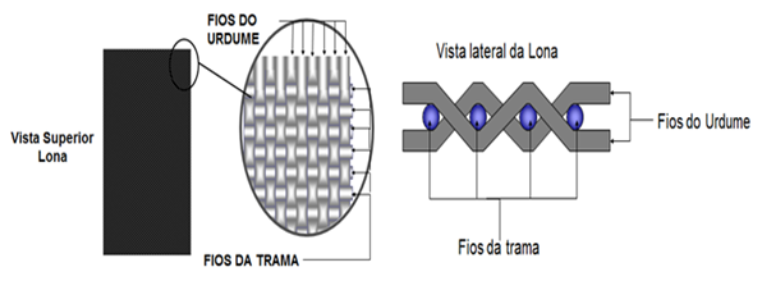

Fibras têxteis: são os elementos mais comumente utilizados na fabricação dos tecidos integrantes das carcaças e é composto por fios: o urdume e a trama. O urdume é responsável pela resistência à tração e é disposto longitudinalmente fabricado com fios de Poliéster, enquanto a trama efetua sua amarração provendo ao tecido resistência transversal fabricado com fios de Nylon. A figura 07 mostra a montagem do urdume e da trama formando o tecido têxtil para compor a carcaça de uma correia transportadora.

Cabos de aço: As carcaças de aço são constituídas de um conjunto de cabos de aço paralelos, dispostos longitudinalmente de tal forma a prover a resistência necessária para a correia suportar grandes forças de operação. Os cabos são protegidos contra oxidação envelopados por uma camada de borracha de ligação, esta camada protetora também permite a união da carcaça com a cobertura da correia. A figura 08 mostra o tipo de cabo de aço utilizado na composição da carcaça de uma correia transportadora, com destaque para a torção “Z” e “S” dos cabos, necessário para garantir o equilíbrio das tensões e ajudar no alinhamento da correia.

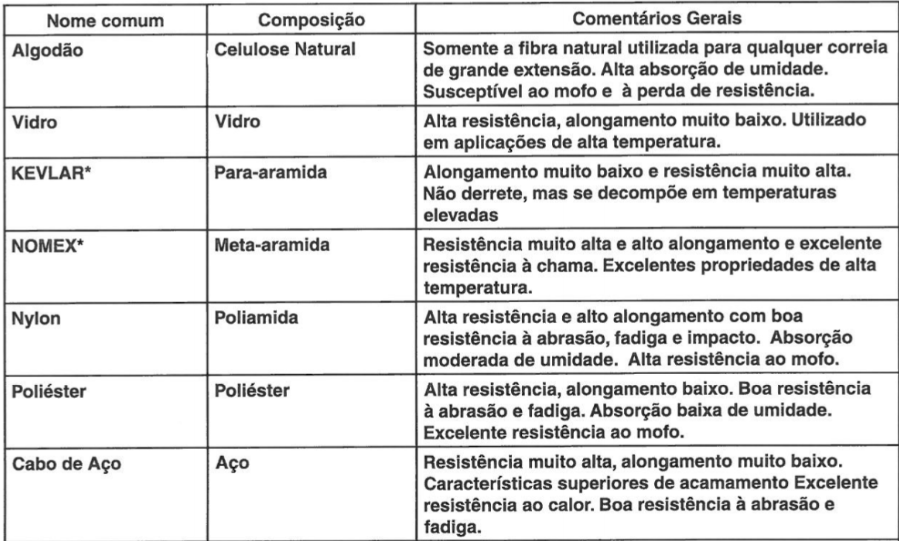

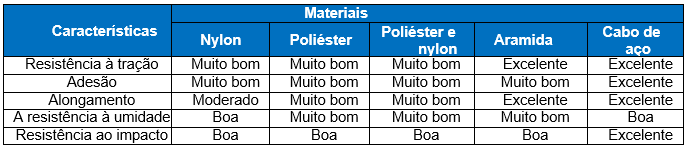

A CEMA cita outros materiais usualmente aplicados na carcaça tais como algodão, vibra de vidro e aramida e suas características que podem ser vistos na figura 09. A figura 10 mostra um comparativo entre estes materiais em relação às características operacionais.

A carcaça pode apresentar alongamentos temporários (elástico) muitas vezes devido as variações nas tensões da correia causadas pelas condições de partida e frenagem, ou causadas pela variação das condições térmicas. A CEMA mostra através da figura 11 o valor de alongamento dos materiais aplicados na carcaça em função do percentual de tensão nominal (admissível) da correia transportadora para os esticamentos automático (contrapeso) e manual (esticador).

Portanto, a correia transportadora é um componente sujeito a trocas periódicas. Na correia ideal, o desgaste total da cobertura deveria coincidir com o final de vida útil da carcaça, mas normalmente as coberturas desgastam primeiro, principalmente a cobertura superior. Acima de tudo, este desgaste acontece devido à ação abrasiva causada pelo carregamento do material através da calha de alimentação sobre a cobertura da correia quando em movimento. A figura 12 mostra a seção completa de uma correia transportadora composta pelas coberturas e carcaça de tecido têxtil e cabos de aço.

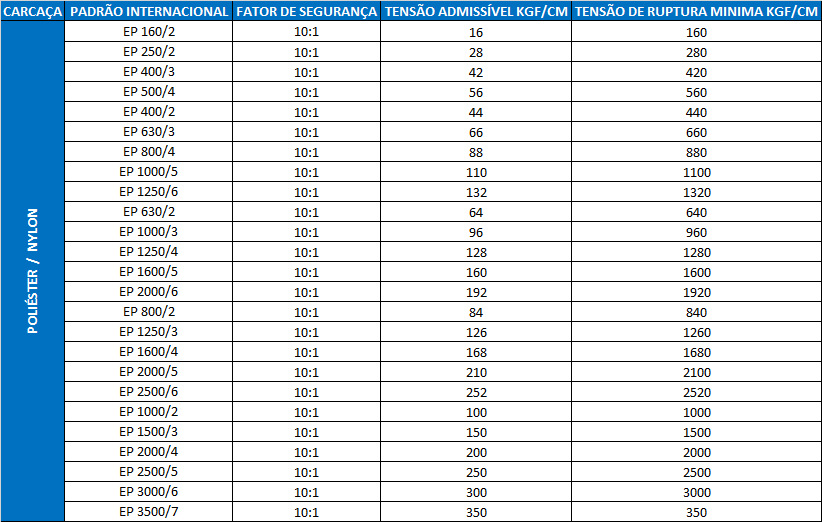

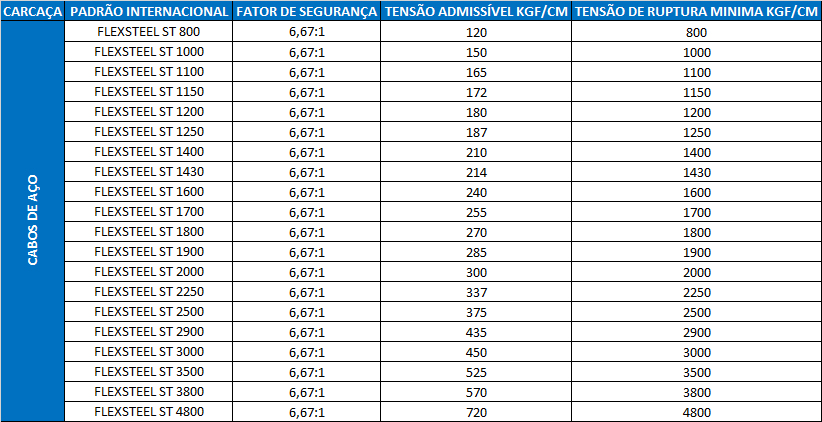

TENSÃO ADMISSÍVEL E FATOR DE SEGURANÇA DAS CARCAÇAS

A tensão admissível para uma correia transportadora é a tensão máxima e segura de trabalho recomendada para ser aplicada, que geralmente se refere a força aplicada à correia por unidade de largura. Os tecidos têxteis e os cabos de aço que fazem parte da carcaça da correia são frequentemente classificados pela sua tensão máxima de trabalho seguro, que é expressa como uma força aplicada por lona por unidade de largura da correia.

O fator de segurança de uma correia transportadora é a relação da resistência da correia à sua tensão máxima de operação. Tradicionalmente, o fator de segurança para as correias de lona de acordo com a CEMA é de 10:1, ou seja, a correia opera a 10% da sua resistência à ruptura e para as correias de cabo de aço é de 6,67:1, ou seja, a correia opera a 15% da sua resistência à ruptura.

A figura 13 mostra as tensões admissíveis e de ruptura para correias com carcaça de Poliéster / Nylon e a figura 14 mostra para as carcaças para cabos de aço.

Correia Transportadora de maior tensão em operação no Brasil: ST 8000

Dados da correia transportadora de maior tensão em operação no Brasil ST8000 do TCLD TR2011KS07 da VALE, no projeto S11D.

Comprimento: 9.300 metros

Largura: 2.200mm

Correia Transportadora de maior tensão em operação no Planeta: ST 10000

A partir de fevereiro de 2020, a maior correia em operação no planeta em relação a ruptura é a ST 10.000 N/mm da largura da correia.

Essa monstruosa correia encontra-se no Chile – Codelco’s Chuquicamata Underground Project, transportador projetado pela gigante Tenova-Takraf e fabricada pela Contitech Continental.

Projeto de Mina Subterrânea Chuquicamata da Codelco no Chile, transporta cobre triturado de depósitos subterrâneos para a superfície ao longo de um túnel subterrâneo de 7 km que supera 900 m de mudança de elevação vertical. Quando na superfície, o minério segue por um transportador terrestre que o transporta pelos 6 km finais até o silo de distribuição.

“Este megaprojeto alcança uma série de inovações mundiais, desde a potência total instalada do sistema até a primeira aplicação global da correia transportadora ST 10.000 .

Marc Hollinger, Gerente de Projeto da TAKRAF

Com este projeto, consolidamos firmemente a Tenova TAKRAF como um dos únicos fornecedores do mundo capaz de entregar um megaprojeto dessa natureza incorporando tecnologias avançadas que realmente ultrapassam os limites do que foi feito anteriormente. Este projeto ficará registrado no livro dos recordes como um momento decisivo para nosso cliente e estamos muito orgulhosos de fazer parte disso. ”

Desalinhamento de Correia Transportadora

O desalinhamento de correia transportadora é um dos maiores problemas na operação de manuseio de material a granel do sistema do transportador, chegando a representar alto número de horas improdutivas do equipamento e consequentemente perda de produção, além de provocar danos nas bordas da correia transportadora reduzindo sua vida útil, danos na estrutura do transportador e derramamento de material ocasionando sujeira nas instalações industriais, elevando os custos com limpeza.

Como funcionam as correias transportadoras

Utilizadas nos mais diversos segmentos de mercado, as correias transportadoras possuem características técnicas que permitem sua aplicação em sistemas de transporte e elevação de materiais de pequeno, médio e grande porte, dependendo de sua adequada configuração (ZHANG e XIA, 2011; FERDORKO et al., 2013; ANDRIANOV e HORSSEN, 2008).

No setor minero-metalúrgico, observa-se que as correias transportadoras constituem o meio mais difundido de transporte para grandes quantidades de materiais a granel, reduzindo desta forma, a quantidade de caminhões e o custo deste tipo de serviço.

Em adição, as correias transportadoras são utilizadas em numerosos processos, em conexão com seu propósito normal de providenciar um fluxo contínuo de materiais entre operações. O sistema é basicamente formado por uma correia sem fim, a qual é estendida entre dois tambores (acionamento e de retorno) principais e roletes justapostos, sobre os quais a correia desliza, com baixo atrito, possibilitando a movimentação de cargas pesadas (FERDOKO e IVANCO, 2012).

O sistema possui alguns fatores limitantes como a velocidade do transporte e a inclinação da correia. A velocidade da correia depende do material a ser transportado e a inclinação da correia, segundo alguns autores, entre 12° e 15° em relação ao plano horizontal. Recentemente, a conformidade com os requerimento ambientais incentivou a seleção de correias transportadoras sobre outros meios de transporte (VANAMANE et al., 2011; YOU e QING, 2008).

Por que Usamos os Transportadores de Correia?

Os Transportadores de Correia são o meio mais prático e eficiente, além de rápido e barato de transportar material a granel em um processo, com objetivo de entregar a mesma quantidade de material que recebeu.

Mais importante os Transportadores conseguem trabalhar de maneira constante conseguindo menor custo por volume transportado e com perdas mínimas, caso seja feita a manutenção de maneira certa!

A Versatilidade e a alta carga de material transportado em potencial faz com que este meio de locomoção de materiais seja o ideal para grandes indútrias!

CONCLUSÃO

Neste artigo mostramos um breve histórico do surgimento da correia transportadora até a sua evolução de aplicação atualmente com o uso dos materiais sintéticos, o que proporcionou especificar uma correia de acordo com a necessidade de aplicação no setor produtivo, obtendo assim melhor desempenho.

Basicamente a correia transportadora é constituída das coberturas superior e inferior que possui o elastômero como matéria prima principal e tem a função de proteger a carcaça contra os efeitos adversos do material carregado na correia.

A carcaça geralmente é feita com fibras têxteis e cabos de aço, a escolha do material será mediante sua aplicação, sendo que a carcaça é a seção estrutural mais importante da correia transportadora, pois tem a função de transmitir a força necessária para elevar e mover a correia cheia e absorver a energia de impacto liberada pelo material ao ser carregado.

REFERÊNCIAS

Normas DIN 22101 e DIN 22012

CEMA – Conveyor Equipment Manufacture Association, 7° Edição.

NBR 6177 – Transportadores contínuos – Transportadores de correia – Terminologia.

Este artigo teve uma contribuição do Willian de Castro Toledo.

- Manutenção de Transportadores de Correia – Fazendo o básico

- Guia definitivo para realizar uma emenda a frio de correia transportadora

- Desalinhamento de correia transportadora. Porque acontece e como corrigir

- Saiba qual é o melhor raspador de correia transportadora para sua operação