O desalinhamento de correia transportadora é um dos maiores problemas na operação de manuseio de material a granel do sistema do transportador, chegando a representar alto número de horas improdutivas do equipamento e consequentemente perda de produção, além de provocar danos nas bordas da correia transportadora reduzindo sua vida útil, danos na estrutura do transportador e derramamento de material ocasionando sujeira nas instalações industriais, elevando os custos com limpeza.

Este artigo foi desenvolvido por Willian de Castro Toledo.

Índice do Artigo

Por definição, o desalinhamento é a alteração na linearidade da correia transportadora em seu leito, devido a problemas de projeto, manutenção e/ou montagem dos transportadores de correia, causando perda do material transportado, desgaste de componentes e da correia transportadora.

Em uma situação ideal, uma correia transportadora deve estar em boas condições e com a carga alinhada no centro, e uma estrutura de transporte deve ser bem projetada e bem preservada. Sob estas condições, a correia transportadora não iria desviar e permaneceria em perfeito alinhamento.

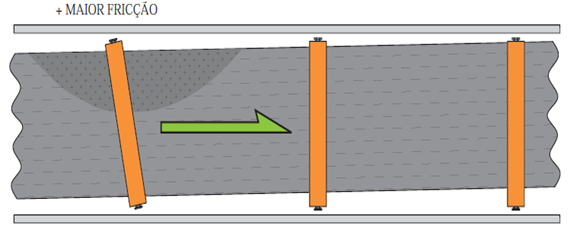

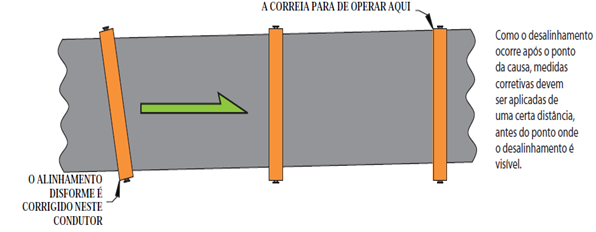

A Martin Engineering aborda e explica de um modo muito interessante como o desalinhamento da correia transportadora acontece através de sua publicação “FOUNDATIONS”. De acordo com a publicação, a regra fundamental de regulagem da correia transportadora é: a correia fará o movimento para o lado que tiver mais fricção ou o lado que alcançar a fricção primeiro. Quando um lado da correia encontra a fricção, ela se move mais lentamente, portanto, o outro lado da correia vai se movimentar mais rapidamente, sendo assim, ocorre um desiquilíbrio de forças que conduz a correia ao lado de movimento mais lento. A figura abaixo exemplifica o conceito do desalinhamento colocado pela Martin Engineering.

Outra regra também de acordo com o Foundations, é que o alinhamento de correia em qualquer ponto dado é mais afetado pelos condutores e por outros componentes anteriores, sejam eles rolos e/ou tambores por onde a correia já passou do que pelos componentes posteriores, ou seja, os lugares onde a correia ainda não passou. Isto significa que, em qualquer ponto de onde o desalinhamento seja visível, a causa esta em um ponto por onde a correia já passou. Consequentemente as medidas corretivas devem ser aplicadas a uma certa distância, antes do ponto onde a correia mostra desalinhamento visível conforme figura abaixo.

Principais causas para o desalinhamento

O desalinhamento de uma correia transportadora pode ser causado por uma série de problemas, dentre eles o desalinhamento e/ou desnivelamento dos componentes do transportador, carregamento do material através do chute de alimentação fora do centro da correia, acumulo de material fugitivo nos componentes de rolagem, emenda de correia malfeita (fora de esquadro), fortes ventos, danos estruturais, subsidência do solo e muitos outros. A tabela abaixo identifica os principais tipos de desalinhamento bem como suas causas e ações para correção.

Testando a correia transportadora

Conseguir alinhar uma correia transportadora no centro da estrutura de transporte é um processo de ajuste dos seus componentes e condições de carregamentos para corrigir qualquer tendência da correia transportadora fugir do trajeto previsto. O ideal para se conseguir identificar as irregularidades dos componentes do transportador de forma mais precisa e detalhada é através da topografia, porém dificilmente na hora de corrigir um desalinhamento, a equipe de manutenção terá pessoas capacitadas e equipamentos disponíveis para fazer a leitura topográfica, sendo assim, será descrito algumas técnicas para correção do desalinhamento com inspeção e ajustes de roletes.

Saiba como manter limpa e segura sua correia transportadora

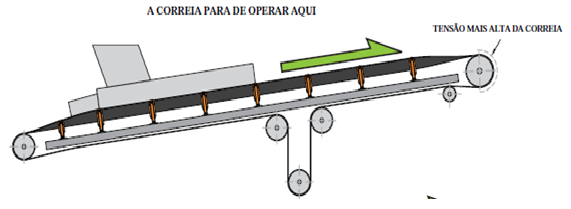

1. A inspeção deve iniciar no primeiro rolete logo após a área de maior tensão do transportador que normalmente é onde a correia deixa o tambor de acionamento. É recomendável fazer os ajustes dos componentes em áreas de baixa tensão, pois possuem maior impacto na correção do trajeto da correia, sendo assim, uma boa prática é começar do tambor de acionamento para o tambor de cauda (área de menor tensão), localizando o ponto máximo do desalinhamento e ajustando o quarto, quinto ou sexto rolete um por vez pela parte de retorno anterior a este ponto. Avaliar se houve melhora antes de fazer novo ajuste.

2. Para evitar potenciais riscos, alinhe a correia transportadora quando estiver vazia. Após a conclusão do alinhamento, movimente a correia com uma carga completa e verifique o alinhamento por dois ou três ciclos completos antes de realizar outros ajustes.

3. É importante certificar-se de que o peso do contrapeso esta em nível adequado conforme o projeto e se esta aplicando a tensão corretamente na correia. Se a correia estiver tensionada inadequadamente pelo contrapeso, é provável que haja diversas variações no trajeto.

4. Caso o ajuste dos roletes não corrigirem o desalinhamento, deverão ser avaliadas outras causas tais como: carregamento fora do centro da correia, estruturas desniveladas e/ou desalinhadas, emenda fora do esquadro, curvatura excessiva da correia provocada por falha na fabricação ou armazenamento e etc.

Técnicas para ajuste de correia

Recomendável

Alterar a posição do quarto, quinto ou sexto rolete com pequenos ajustes no ponto anterior ao ponto máximo do desalinhamento para o lado que se quiser direcionar a correia transportadora, tendo em vista o seguinte principio: a correia transportadora sempre se moverá para a parte do rolo que a toque primeiro, lado de maior fricção.

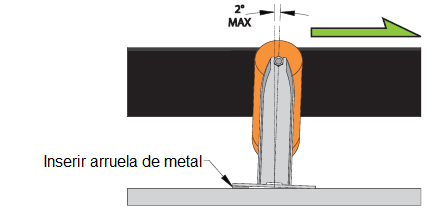

Outra alternativa para alinhar a correia transportadora é inclinar os roletes de carga levemente em até 2° na direção do trajeto da correia. A fricção da correia nos roletes inclinados gera uma força central que é direcionada para a linha central da correia. Este método pode ser feito inserindo arruelas de metal niveladas nos roletes no lado oposto a direção de trajeto da correia.

Veja também sobre Arruela Nord-Lock

Observação: Este método pode aumentar a tensão efetiva da correia transportadora e consequentemente aumentar a potência requerida do sistema de acionamento. Recomendável utilizar somente em último caso.

Não recomendável

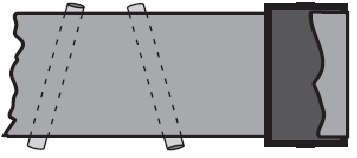

Alinhar a correia transportadora conforme se aproxima do tambor de cauda com ajuste dos roletes para movimenta-la em direções opostas.

Nivelar os roletes de forma que as pontas destes roletes fiquem opostos próximos ao tambor de cauda. Em teoria, esta desregulagem em direções opostas produz forças concorrentes que operam para centralizar a correia, incorporando instabilidade (vibrações) para o sistema, quando a meta de operação ideal é justamente a estabilidade.

Finalizando

No mundo real, correias transportadoras desalinham, porém permitir um desalinhamento crônico pode trazer consequências tais como danos pessoais, escape de material fugitivo e danos para a estrutura do transportador e para a correia. Alinhar uma correia transportadora não é uma tarefa simples e requer conhecimento e capacidade técnica da equipe de manutenção para correção deste problema relevante para operação de manuseio de material a granel.

7 dicas para realizar a movimentação de materiais a granel sem riscos

Para sequencia deste importante assunto, estarei postando vídeos autoexplicativos com os principais tipos de desalinhamento e suas causas e correções.

Referências

FOUNDATIONS. Guia prático para um controle mais limpo, seguro e produtivo de pó e material a granel. 4. Ed. Neponset, IIIinois, U.S.A