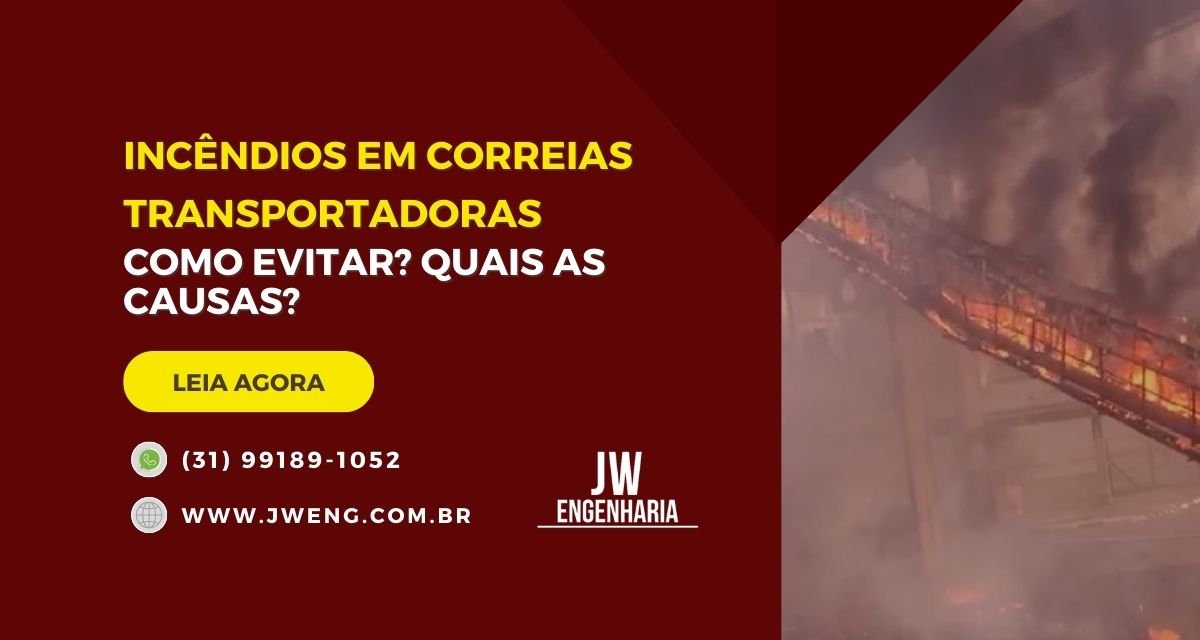

Incêndios em correias transportadoras oferecem diversos perigos, especialmente por sua capacidade de espalhar fogo por longas distâncias devido ao movimento das próprias correias que pode transportar os focos de incêndio de um ponto a outro.

Dessa forma, além de oferecer sérios riscos à segurança e a vida dos trabalhadores, acidentes com chamas podem gerar diversos prejuízos, elevar gastos e demandar muito tempo para que a operação seja reestabelecida, e muitas vezes os danos causados podem ser irreparáveis, como o exemplo da Figura 1, abaixo:

Figura 1 – Imagens de incêndios em correias transportadoras com consequências irreparáveis

Processo de geração do fogo em Incêndios em Correias Transportadoras

O processo de geração do fogo pode ser entendido como uma reação química de combustão provocada por três elementos distintos que juntos também são chamados de “Triângulo do Fogo”, que é composto por (1) calor, (2) oxigênio e (3) combustível, conforme figura 2.

Trazendo estes elementos para a operação com correia transportadora, podemos dizer que o elastômero (presente nas coberturas das correias – figura 3) faz o papel de combustível. Já oxigênio (responsável por alimentar o fogo) está presente com abundância no ar atmosférico, estando ele, consequentemente, também incluso nos locais onde estão as correias. E por último, o elemento calor, responsável por ser a “fagulha” que dá início as chamas, é consequência do atrito de algum componente do transportador (na maioria dos casos rolos e tambores) com a correia transportadora.

11 possíveis causas de incêndio em correia transportadora

1 – Gatilho/combustível para incêndio

Um gatilho/combustível que contribui para o início de incêndios em correias transportadoras são os elastômeros (borracha presente nas coberturas da correia transportadora), que geram calor a partir do contato/atrito direto com outras partes do transportador.

Existem possíveis soluções para esse problema, sendo um deles por meio de aditivos químicos: para retardar ou auto extinguir as chamas, porém estes aditivos não tornam o material incombustível.

Outra opção para buscar solucionar o problema é utilizar elastômeros com resistência a altas temperaturas, porém ressaltamos que essa opção não elimina as chances de ocorrer incêndio, mas reduzem a probabilidade de ocorrência e minimiza os danos.

2 – Calor gerado por meio de atrito

De acordo com levantamentos feitos pela Zurich (2012), as principais causas de incêndio não estão ligadas ao material que é transportado pelas correias transportadoras, como muitas pessoas tendem a imaginar. Mas segundo a empresa, a maior incidência de acidentes acontece a partir do calor gerado por fricção (atrito) principalmente entre rolos e tambores, que transferem este calor para a correia.

3 – Bloqueio da correia transportadora

Quando a correia transportadora tem o movimento interrompido e o tambor continua girando, o calor gerado pelo atrito pode incendiar a correia.

4 – Bloqueio de tambores

Similar ao bloqueio da correia transportadora (com exceção de que o tambor permanece estacionário, enquanto a correia continua a se mover), na área operacional este evento é conhecido como “patinar”. E assim, o calor gerado pelo atrito no processo superaquece o elastômero, podendo em consequência, dar início a um incêndio.

5 – Rolos travados

O calor gerado pelo atrito de rolos travados também pode dar início a incêndios em correias transportadoras. Rolos revestidos de borracha, presentes nas regiões de carregamento, são mais propícios para gerar combustão.

Nesses casos, geralmente, os rolos ficam travados (em função da vida útil dos seus rolamentos que já estão no final ou por contaminação de agentes externos “sujeira” que prejudicam a lubrificação e provocam o travamento).

6 – Desalinhamento de correia transportadora

Quando a correia transportadora opera desalinhada (o que pode ser resolvido com um alinhador de correia transportadora), o atrito com a estrutura do transportador pode gerar superaquecimento, que pode chegar à elevadas temperaturas.

7 – Material manuseado

Caso esse que acontece quando a alimentação da correia transportadora é feita com material em ignição (ou material com características de combustão espontânea), como pode ser visto na figura 5, abaixo:

Figura 5 – Correia transportando material em ignição

8 – Eletricidade Estática

Cargas estáticas são geradas durante a movimentação da correia transportadora. Se os componentes com os quais a correia tem contato não possuírem características anti-estáticas, existe a possibilidade de haver geração de uma carga estática com força suficiente para se transformar em centelhas.

Atualmente, a maioria das correias de elastômero (borracha) apresenta compostos químicos que não permitem um acúmulo de cargas estáticas. Entretanto, outros componentes não metálicos podem ser fontes geradoras de centelhas. A produção de centelhas por cargas estáticas normalmente não é um problema, a menos que o ambiente em que a correia opera (ou a carga transportada) sejam passíveis de ignição.

9 – Trabalhos a quente

Serviços de manutenção que requerem uso de fogo através de solda, corte, esmerilhamento e etc, tais como corte de chapas de revestimento e parafusos em chutes de alimentação, podem servir como gatilhos de incêndio.

10 – Vegetação próxima à correia transportadora

Vegetação junto ao trajeto das correias transportadoras, principalmente durante os períodos de seca, representa exposição desnecessária; tendo em vista que o risco de incêndio iniciado na vegetação pode ser facilmente propagado para as correias transportadoras.

11 – Vandalismo

Incêndios criminosos provocados por seres humanos em meio a natureza (ou mesmo no ambiente de indústria), como um cigarro aceso e descartado em local inadequado, podem ganhar grandes proporções, atingindo o equipamento.

Como a inspeção e manutenção podem atuar na prevenção de incêndios em correia transportadora?

“Incêndios podem ser catastróficos para um transportador de correia”, é o que aponta o engenheiro mecânico da KPJ, Rafael Lima. Uma vez que, segundo ele, “esse tipo de acidente pode deixar diversas sequelas no equipamento” já que “em muitos casos, a estrutura não pode ser totalmente substituída e por esse motivo, parte desses transportadores acarretados por fogo geram desalinhamento na correia transportadora”.

Assim, o engenheiro destaca que “após esses eventos, é comum que se opere a planta no menor tempo possível, não havendo tempo hábil para um reparo completo do equipamento. E devido ao calor e deformações ocasionadas na estrutura, perde-se as tolerâncias de alinhamento e de nível da estrutura, fatores que são necessários para que um transportador de correia opere de forma adequada”, revela Lima.

Rafael também explica que em muitos casos “o incêndio tem início na correia transportadora” e para isso ser evitado é necessário que “as equipes de manutenção atuem de forma preventiva, principalmente com inspeções que ajudam a detectar pontos de atrito da correia com estruturas ou com rolos travados, fatores que propiciam ao início de incêndio”.

Dessa forma, apresentamos alguns exemplos de situações em que a manutenção pode agir de forma preventiva, ajudando a evitar acidentes com fogo:

1 – Contato da correia com a estrutura

Correias tocando a estrutura em seu retorno por consequência do supertensiosamento (Foto: Rafael Lima – KPJ)

Na situação apresentada na figura acima, Rafael verifica que “a correia avaliada tem tensão maior do que o necessário, sendo possível identificar o abaulamento da correia em seu retorno. E apesar da temperatura ainda estar baixa, percebe-se que em um ponto no qual o material possui temperatura ambiente, o ponto de contato da correia com a estrutura chega a temperatura de 58° C (graus)”, observa.

“Essa temperatura é insuficiente para provocar um incêndio, porém a medida que ela aumenta e que o triângulo do fogo se forme, uma catástrofe pode ocorrer”.

“Esse tipo de anomalia pode ser facilmente detectada por uma inspeção visual e exige uma simples ação de correção. Neste caso, é necessário corrigir o tensionamento da correia em seu parafuso esticador. E caso a correia transportadora seja tensionada por contrapeso, deve-se remover o excesso de massa da caixa de contrapeso ou mesmo limpá-la, removendo os materiais provenientes da baixa eficiência dos raspadores”, detalha o profissional.

2 – Rolos travados

Rolo de retorno travado (Foto: Rafael Lima – KPJ)

O contato da correia com rolos travados, sejam de carga ou de retorno, também podem gerar calor e consequentes incêndios, por isso, cabe ao profissional de manutenção também ficar atento para esse possível problema que é ilustrado nas figuras abaixo:

3 – Correia patinando

Correia patinando no tambor de acionamento

Quando uma correia patina é certamente porque não está tensionada de maneira adequada. Problema esse que pode ser corrigido de três diferentes maneiras, sendo; “a) aumentando o ângulo de abraçamento da correia no tambor de acionamento, b) aumentando a massa do contrapeso, ou c) esticando a correia por meio do esticador de parafuso”.

Nesse caso, ainda existe o risco de rompimento da correia, como pode ser visto na figura abaixo:

Rompimento da correia transportadora (Foto: Rafael Lima – KPJ)

“Há casos que uma somatória de eventos faz a correia ser bloqueada, mas o tambor continua girando. Em exemplos assim, o sensor de velocidade deveria interromper o funcionamento do equipamento, porém, neste caso, esse sensor estava desabilitado com o famoso ‘jump’”.

“Nesse tipo de situação há muito calor gerado, o que pode servir de gatilho para o início de um incêndio”, Rafael explica.

“Nem todos os equipamentos que as correias estejam esbarrando em estruturas, quando há rolos travados ou quando a correia patina, esses itens vão se incendiar. Para que um incêndio ocorra, é necessário a combinação de algumas situações para que o triângulo do fogo seja formado. Exceto pelos processos nos quais há materiais com altas temperaturas, já que podem inflamar facilmente. Casos que as correias possuam alta velocidades, o risco de incêndio é baixo”, completa o engenheiro.

“E mesmo assim, se uma correia se incendiar? Seria azar? Com certeza, não!”

“A manutenção é responsável por manter o equipamento operando de maneira adequada e segura, tanto operacionalmente como para as pessoas. Os eventos que podem gerar incêndios, na maioria das vezes fazem com que as correias se rasguem, se desgastem, se rompam ou tenham sua largura reduzida. Contudo, a vida útil da correia se reduz”

“A manutenção através da consecução de bons padrões de inspeção (padrões que conduzem a bons resultados) e inspetores com conhecimento técnico, pode facilmente melhorar as condições operacionais dos transportadores de correia e reduzir suas falhas. Por esse motivo, na maior parte dos processos, o incêndio pode ser facilmente evitado através do plano ‘manter’ do equipamento”.

“O manual do fabricante deverá sempre ser consultado para elaboração dos planos de inspeção, deve-se consultar também a norma ABNT NBR 13743 – Roteiro de inspeção para transportadores contínuos em operação – Transportadores de correia (norma em processo de revisão)”.

“Quando a manutenção não funciona bem, pode-se não ter incêndios na correia na correia transportadora, porém existirá: baixa disponibilidade dos equipamentos, alto custo de manutenção, alterações da qualidade dos produtos e etc”, Rafael finaliza.

Dicas de prevenção contra incêndios em correias transportadoras

Operação com correia transportadora requer constantes monitoramento e manutenção, sendo 11 principais:

- Sempre realize inspeções periódicas e detalhadas nas correias transportadoras.

- Dimensione corretamente o composto de borracha das coberturas da correia transportadora para o material a ser manuseado.

- Substitua, o mais rápido possível, os rolos desgastados ou danificados / travados.

- Sempre investigue o odor de borracha queimada proveniente das correias transportadoras, para se antecipar a possíveis incêndios.

- Elimine fontes potenciais de incêndio tais como rolamentos superaquecidos e desalinhamento das correias transportadoras com contato com a estrutura do transportador.

- Remova corpos estranhos como pó e outros materiais acumulados nos componentes das correias transportadoras.

- Instale sistema de detecção de incêndio através de fumaça/calor e faça os intertravamentos entre o sistema de acionamento dos motores da correia transportadora com os sistemas de detecção e proteção.

- Sinalize (de forma clara) os locais da rede de hidrantes ao longo das correias transportadoras. Certifique que os equipamentos para combate a incêndio estejam funcionando e que as mangueiras de incêndio estejam adequadamente enroladas.

- Antes de autorizar a execução dos trabalhos a quente, o responsável pela atividade deve certificar-se que as medidas preventivas necessárias foram aplicadas e que todas as proteções contra incêndio estão operacionais. Recomenda-se também proteger a correia contra fagulhas e borras incandescentes.

- Faça a poda ou desmatamento da vegetação vizinha às correias transportadoras em intervalos regulares.

- Para evitar vandalismo, é necessário supervisionar toda a extensão da correia transportadora. Além das operações de ronda, também recomenda-se a instalação de câmeras de vídeo para monitoramento.

Importante: Em caso real de incêndio, nunca interrompa o movimento da correia, o combate ao fogo deve ser realizado com a correia em movimento.

Uso de tecnologias no combate de incêndios em correias transportadoras

As tecnologias também podem ajudar a monitorar e prevenir acidentes com incêndios em correia transportadora. Podemos destacar algumas disponíveis no mercado:

Uso de cabos detectores lineares de calor por fibra óptica: que podem ser instalados nas proximidades de roletes e tambores. Esses cabos são interligados a um painel de controle que dispara um alarme e aciona os sistemas de extinção automática, eles também interrompem a movimentação da correia transportadora. Um exemplo de cabo é visto na figura 8:

Figura 8 – Exemplo de cabo detector linear de calor por fibra ótica

Para proteção contra o “patinamento” (deslizamento da correia transportadora nos tambores), pode ser feito o uso de sensores de detecção de velocidade baixa no tambor motriz para fazer a interrupção automática do movimento da correia transportadora, conforme figura 9:

Figura 9 – sensor de detecção de velocidade em correia transportadora

Outra alternativa tecnológica para prevenção à incêndios é o uso de sensores em rolos para detectar vibrações, alta temperatura e vida útil dos acessórios, de modo a fazer um monitoramento eficiente para evitar travamento deste componente. Exemplo que pode ser visto na figura 10:

Figura 10 – Sensores em rolo de correia transportadora

Mais uma opção tecnológica para combate à chamas em correia transportadora é o uso de pulverizadores de água para extinção de incêndios (conforme norma NFPA 15), que consiste na descarga de água pulverizada, fazendo o arrefecimento e reduzindo o teor de oxigênio presente no incêndio, conforme figura 11:

Figura 11 – pulverizadores de água para correia transportadora

Um estudo realizado pelo Dr. Rickard Hansen, da Universidade de Queensland, em 2018, mostrou as causas mais comuns de incêndio em sistemas de transportadores de correia em uma mineradora de carvão na Austrália. São eles:

- Falha em rolamentos, devido a ineficiência de lubrificação com excesso de graxa. O que acontece porque a graxa em excesso pode provocar perda de resistência e desencadear superaquecimento – 22 casos.

- Travamento de rolos e tambores – 21 casos.

- Deslizamento da correia transportadora em rolos e tambores – 5 casos.

- Metal superaquecido em contato com a correia transportadora – 04 casos;

- Atrito da correia transportadora com material fugitivo (rochas) – 3 casos.

- Transporte de carvão em ignição – 2 casos.

A importância de Equipes de Emergência e a Brigada de Incêndio

Além de cuidados e a devida atenção com possíveis causas de incêndio em correia transportadora (para a prevenção de eventuais acidentes), também é preciso criar estratégias de combate a situações que possam evoluir para fogo.

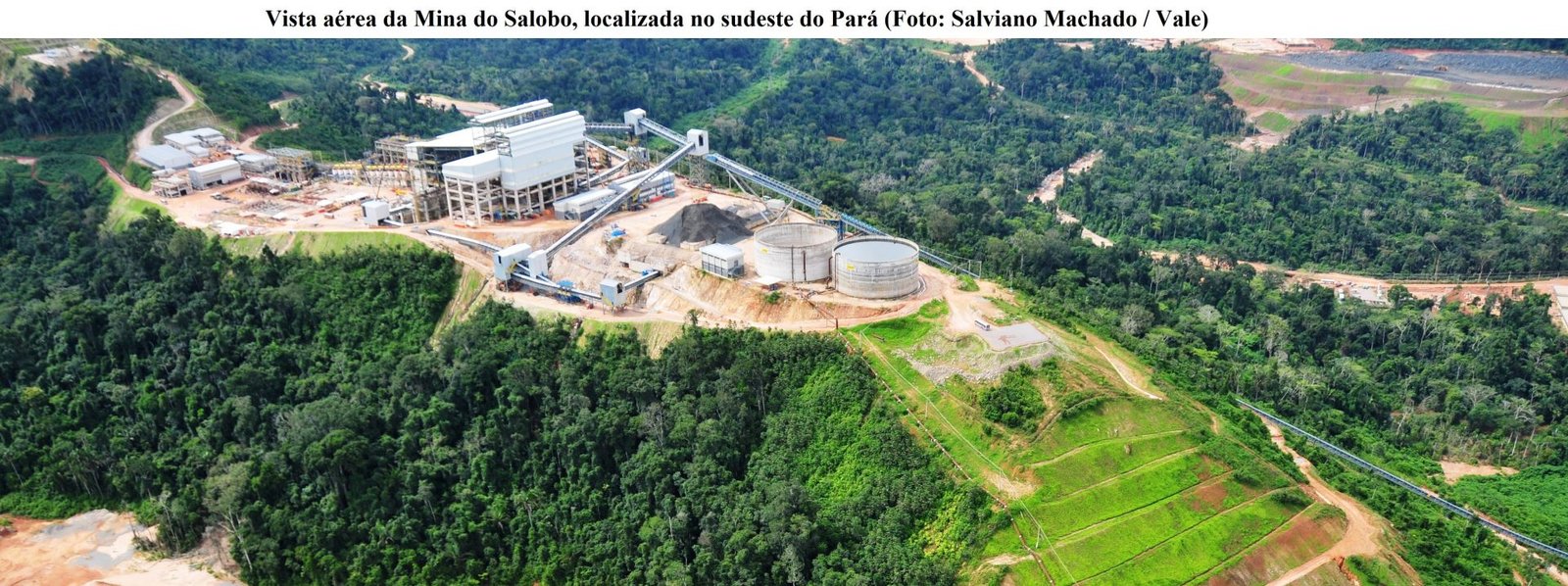

Um caso recente aconteceu durante a noite de domingo (03/10/21), na Mina de Salobo (Vale), localizada no município de Marabá – PA, com um incêndio que atingiu parcialmente a correia transportadora da mina, como informa nota divulgada pela assessoria de imprensa da empresa.

A nota esclarece que a situação foi controlada pelas equipes de emergência ainda na mesma noite, não havendo dessa forma; “feridos ou vítimas, apenas danos materiais”. Por fim, a nota acrescenta que “as causas do incêndio estão sendo apuradas”.

Veja a nota na integra:

“Na noite do domingo, 3/10, um incêndio atingiu parcialmente a correia transportadora na mina do Salobo, no município de Marabá (PA), sendo debelado pelas equipes de emergência ainda durante àquela noite. Não houve feridos ou vítimas, apenas danos materiais. As causas do incêndio estão sendo apuradas”

Percebemos então, a partir deste caso, a importância para uma empresa em ter também, além de medidas preventivas, uma equipe treinada e preparada para situações de emergência com fogo, garantindo desse modo, que incidentes com incêndio sejam controlados da forma mais segura, rápida e responsável possível.

Relato Prático de Incêndio em Correia Transportadora: pelo Engenheiro Luis Morgado

O engenheiro e consultor, Luis Morgado, é um profissional que atua diretamente na área com recuperação e reparo de correias transportadoras. Ele é autor de um artigo/relato contando o caso de um incêndio que ocorreu em dois transportadores de correia, em setembro de 2020.

Luis descreve que ao chegar no local onde houve o processo de incêndio percebeu que “o primeiro transportador estava posicionado próximo ao solo, sofrendo leves danos estruturais, mas em compensação o incêndio no segundo transportador foi extremamente danoso à estrutura”, danificando segundo ele, cerca de 70% do transportador, como mostra a Foto 1 (abaixo):

Foto 1- Mostra a proporção do incêndio (Fonte: Eng. Luis Morgado)

Na sequência, Morgado detalha as consequências que o incêndio causou, apontando que “foi realizada a avaliação do transportador no local do incêndio” e que “a situação apresentou verdadeiro caos estrutural, com os perfis retorcidos (módulos 4 e 7, sendo cada módulo de 9 metros), e banzos superiores com forte flambagem, ultrapassando os nós da treliça, provocando com isso, deformações plásticas nas diagonais laterais da estrutura e colapso dos contraventamentos superiores”.

“Dessa forma, tínhamos um grande desafio pela frente”, revela o engenheiro.

A Foto 2 (abaixo) ilustra a situação:

Foto 2 – Mostra as consequências do incêndio (Foto: Eng. Luis Morgado)

Por último, o consultor explica os procedimentos realizados para recuperação do transportador, sendo que haviam duas diferentes opções. Uma delas com prazo maior (cerca de 30 dias) e o outro método revolucionário (inédito) o qual foi escolhido pelo cliente, realizado em 10 dias. Procedimento benéfico e eficaz, uma vez que o custo desse transportador parado era de 200 mil reais/dia. E assim, conforme o engenheiro, foi possível ganhar 20 dias de operação (caindo de 30 para 10 dias), e a empresa deixou de perder 4 milhões de reais por meio dessa solução inovadora.

Procedimentos realizados – reparo excepcional feito pelo consultor técnico e a equipe de manutenção do cliente:

• Reparo dos módulos 4 e 7 dentro de procedimentos de segurança, de modo a não colocar em risco os profissionais que realizaram os reparos, bem como também a própria estrutura;

• Montagem de todos os componentes mecânicos e elétricos;

• Montagem da correia transportadora;

• Realização de comissionamento, teste sem carga e com carga;

• Liberação para a Produção.

Prazo inicialmente previsto: 15 dias: Prazo efetivamente realizado: 10 dias.

Figura 4 – Transportador recuperado (Fonte: Eng. Luis Morgado)

Esse artigo tem a colaboração de Willian de Castro.