Artigo desenvolvido em conjunto com João Paulo Albuquerque

Em primeiro lugar, vamos entender qual a definição e o objetivo da lubrificação. A lubrificação é a técnica de introduzir um fluido, geralmente óleo ou graxa, entre superfícies sólidas, a fim de minimizar o atrito durante o movimento.

Quando é bem-feita, o atrito passa a ser entre a parte sólida e o fluido, reduzindo significativamente o desgaste nos pontos de contato.

Mas os lubrificantes não têm só esta função. Servem, por exemplo, para:

- Resfriar as partes mecânicas;

- Preservar contra a oxidação;

- Vedar entre as folgas das partes móveis;

- Facilitar o movimento, tornando-o mais livre;

- Eliminar ruídos;

- Diminuir o acúmulo de depósitos;

- Amortecer impactos;

- Prolongar a vida útil dos equipamentos.

Para que se forme a película lubrificante, é necessário que o fluido apresente adesividade, para aderir às superfícies e ser arrastado por elas durante o movimento; e coesividade, para que não haja rompimento da película. A propriedade que reúne a adesividade e a coesividade de um fluido é denominada oleosidade.

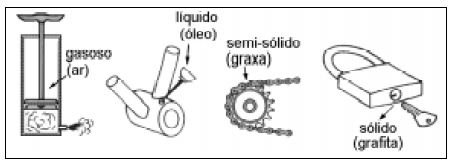

Tipos de lubrificantes

Os lubrificantes podem ser gasosos como o ar, líquidos como os óleos, semissólidos como as graxas ou sólidos como a grafita, o talco e a mica, por exemplo. Porém, os lubrificantes mais utilizados no cotidiano são os líquidos e os semissólidos.

Quanto à origem, os óleos podem-se classificar como:

- Minerais: obtidos a partir do petróleo e, de acordo com sua estrutura molecular, se classificam como óleos parafínicos ou óleos naftênicos;

- Vegetais: extraídos de sementes, como soja, girassol, milho, algodão, arroz, mamona, oiticica, babaçu etc;

- Animais: extraídos de animais, por exemplo, a baleia, o cachalote, o bacalhau, a capivara;

- Sintéticos: produzidos em indústrias químicas que utilizam substâncias orgânicas e inorgânicas para a fabricação. Estas substâncias podem ser silicones, ésteres, resinas, glicerinas etc.

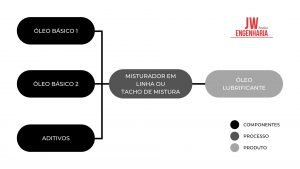

Fabricação do óleo lubrificante

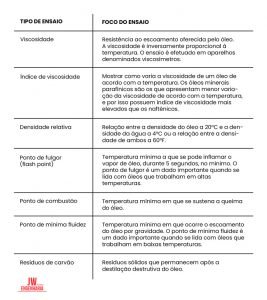

Testes de propriedades

Os óleos lubrificantes, antes de serem colocados à venda pelo fabricante, são submetidos a ensaios físicos padronizados, que, além de controlarem a qualidade do produto, servem de parâmetro para os usuários. Segue tabela com os principais ensaios padronizados:

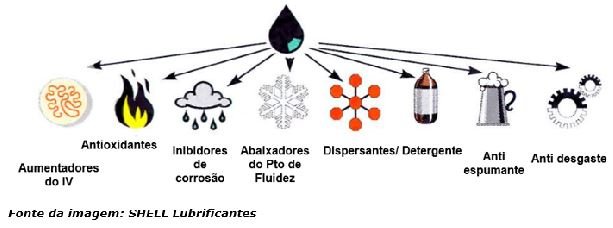

Aditivos

Não podemos deixar de falar sobre os aditivos, que são compostos químicos que melhoram ou atribuem propriedades aos óleos básicos utilizados na fabricação de lubrificantes e graxas. As principais classes de aditivos são:

- Anticorrosivos: protegem as superfícies metálicas lubrificadas do ataque químico da água ou de outros contaminantes;

- Antidesgaste: formam um filme protetor nas superfícies metálicas, evitando o rompimento da película lubrificante quando o óleo é submetido a cargas elevadas. A formação deste filme ocorre a temperaturas pontuais de até 300°C;

- Antiespumantes: fazem com que a espuma formada na circulação normal do óleo se desfaça o mais rápido possível;

- Antioxidantes: aumentam a resistência do óleo à oxidação. Retardam a reação com o oxigênio presente no ar, evitando a formação de ácidos e borras. Impedindo a oxidação, minimizam o aumento da viscosidade e o espessamento do óleo;

- Detergentes: mantêm limpas as partes do motor. Também têm basicidade para neutralizar os ácidos formados durante a combustão;

- Dispersantes: impedem a formação de depósitos de produtos de combustão (fuligem) e oxidação (borra) nas superfícies metálicas de um motor, mantendo estes produtos indesejáveis em suspensão, de maneira que sejam facilmente retidos nos filtros ou removidos na troca do óleo;

- Extrema pressão: reagem com o metal das superfícies sob pressão superficial muito elevada, formando um composto químico que reduz o atrito entre as peças. Minimizam o contato direto entre as partes, evitando o rompimento da película lubrificante quando o óleo é submetido a cargas elevadas. Esta reação se dá a temperaturas pontuais elevadas, a cerca de 500°C. Estes aditivos são comumente utilizados em lubrificantes de engrenagens automotivas e industriais e também em graxas;

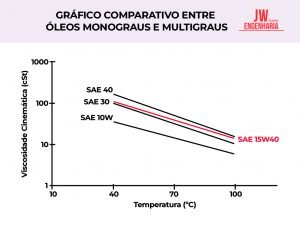

- Melhoradores do índice de viscosidade: reduzem a tendência de os óleos lubrificantes variarem a sua viscosidade de acordo com a temperatura.

- Rebaixadores do ponto de fluidez: melhoram a fluidez dos óleos quando submetidos a baixas temperaturas, evitando a formação de cristais que restringem o fluxo.

- Modificadores de atrito: reduzem a energia necessária para deslizar partes móveis entre si, formando uma película que se rompe com o movimento, mas que se recompõe automaticamente. São empregados em: óleos de motores, para aumento de eficiência; em sistemas de freio úmido, direções hidráulicas e diferenciais autoblocantes, para diminuição de ruídos; em transmissões automáticas, para melhorar o acionamento das embreagens e engrenagens; e em graxas para Juntas Homocinéticas, para o aumento de eficiência. Podem ser substâncias orgânicas (teflon), inorgânicas (grafite, bissulfeto de olibdênio) ou organometálicas (a base de molibdênio ou boro);

Plano de lubrificação

Sabendo desses pontos, podemos afirmar que qualquer falha de lubrificação provoca, na maioria das vezes, desgastes com consequências de médio a longo prazo, afetando a vida útil dos elementos lubrificados e em alguns casos mais raros, a curto prazo. Estudos comprovam que a deficiência na lubrificação gera um aumento considerável no desgaste das partes móveis podendo chegar ao ponto de falhas prematuras. Por exemplo, um equipamento que deveria ter uma vida útil de vinte anos, pode se degradar em apenas cinco.

Se levarmos em conta essa informação e atribuirmos aos vários pontos de lubrificação que existem em uma empresa, podemos ter a noção do número de paradas corretivas registradas por causa da má execução ou da ausência da lubrificação. Somente a prática da lubrificação correta, efetuada de forma contínua e permanente, garante uma vida útil plena para os componentes de máquinas. O hábito de manter uma lubrificação eficiente pode resultar em:

- Aumento da vida útil dos equipamentos;

- Diminuição do consumo de energia;

- Economia nos custos de manutenção em até 35%;

- Redução de até 50% no consumo de lubrificantes.

Com isso, devemos falar da importância de um plano de lubrificação. Toda e qualquer empresa que possua equipamentos necessita de um plano bem estruturado de lubrificação para obter maior eficiência operacional de seus equipamentos. A existência de um programa racional de lubrificação e sua implementação influem de maneira direta nos custos industriais pela redução das paradas de manutenção, diminuição de despesas com peças de reposição e com lubrificantes, aumento da produção e melhora das condições de segurança do próprio serviço de lubrificação.

Para criar um plano de lubrificação do zero, devemos ter em mãos a relação de todos os equipamentos que possuímos na planta, verificar a disponibilidade dos manuais técnicos, para consultar as recomendações do fabricante quanto ao tipo de lubrificante, quantidade e frequência de lubrificação ideais. Outra boa prática que se pode adotar, após o levantamento de todas as recomendações, é pesquisar lubrificantes que atendam às necessidades de seus equipamentos. Isso reduz custos com a compra de vários tipos de lubrificantes diferentes.

Sem falar, é claro, no treinamento dos funcionários que irão realizar as lubrificações e conscientizá-los da importância de se manter a prática de obedecer aos prazos determinados.

Outro ponto muito importante é o armazenamento e manuseio do lubrificante. Segundo norma do INMETRO, os óleos lubrificantes normalmente se comercializam em tambores de 200 litros e as graxas por unidades de quilograma. Em relação ao manuseio e armazenagem de lubrificantes, deve-se evitar a presença de água. Os óleos contaminam-se facilmente com água, que pode ser proveniente de chuvas ou da umidade do ar. Areia, poeira e outras partículas estranhas também são fatores de contaminação. Temperaturas muito elevadas podem decompor as graxas.

Com isso, podemos perceber a grande importância que a lubrificação tem em todo o processo de manutenibilidade dos equipamentos e processos industriais. A escolha do lubrificante ideal não é tão fácil; os fabricantes têm de fazer muitos testes e acompanhamentos antes de liberarem seus produtos para o mercado, pois uma recomendação errada de um lubrificante ou a aplicação num ponto inadequado podem danificar o equipamento.

A JW Engenharia é um fornecedor industrial que atende a todo o Brasil, levando produtos de alta tecnologia e soluções técnicas que reduzem custos e aumentam a disponibilidade operacional das plantas.

Leia também:

Tudo sobre lubrificação industrial

Tipos de manutenção industrial

6 ferramentas para análise de falhas em equipamentos industriais