“Medição de Espessura em Correia Transportadora” é uma colaboração entre Luciano Costa, Marco Thullio Machado e Renildo Barbosa.

Qual parâmetro você utiliza para definir a troca de uma correia transportadora? O termo “transportador de correia” refere-se ao equipamento como um todo, enquanto o termo “correia transportadora” designa apenas a correia em si. Para se ter uma noção completa sobre uma correia transportadora, é necessário saber como ela é constituída, pois isso possibilita indicá-la, bem como avaliar seu comportamento nas mais variadas condições de operação.

Basicamente constituída por carcaça e coberturas, a correia transportadora é um dos elementos da parte móvel do transportador de correia e faz parte do cálculo da tensão efetiva e potência necessária de acionamento do transportador.

Um procedimento de medição de espessura em correia transportadora é uma das melhores maneiras para se planejar e definir de forma preventiva o melhor momento de fazer uma troca, salvo situações que a correia não apresente anomalias e problemas com emendas por exemplo e/ou outras situações adversas.

Qual a importância da ABNT (Associação Brasileira de Normas Técnicas) para o processo de medição?

Antes de iniciar as dicas e procedimentos para medição de espessura em correias transportadoras, é importante destacar que há uma padronização a qual hoje é estabelecida pela Associação Brasileira de Normas Técnicas (ABNT) em sua versão mais recente, a ABNT NBR 16977:2021, e que é a referência para o processo de medição de correias e, portanto também para a construção deste artigo, além disso, contamos com a participação colaborativa de diferentes profissionais que atuam diretamente na área.

Procedimento de Medição da Espessura da Correia

Para realizar a medição de espessura da correia, são seguidos os seguintes passos:

1° Passo

Durante a substituição da correia, a equipe de preditiva realiza a coleta da amostra da correia que está sendo instalada para posterior cadastro no aparelho de medição. Essa coleta deve ser feita por meio de um dispositivo que seja compatível para aplicação em borrachas, método este que é realizado a partir de ultrassom. O aparelho utilizado deve ter frequência de faixa entre 1 MHz e 2,25 Mhz. Também é importante que o trecho utilizado para tirar amostragem esteja limpo e a calibração do aparelho seja feita em uma configuração inicial com velocidade de referência de propagação longitudinal ao som da borracha com um VL borracha que varie de 1.350 m/s à 1.900 m/s.

Após a coleta da amostra, é necessário fazer a calibração do dispositivo com base nos dados que foram obtidos, para assim conseguir cadastrar as principais informações da correia no aparelho, sendo muito importante fazer o registro desses dados para futuras comparações das medidas de espessura da correia transportadora para que assim, de forma preventiva, sejam feitas previsões de seu desgaste e, consequentemente, durabilidade que pode variar de acordo com diferentes fatores como, por exemplo, o tipo de correia e o material que nela é transportado. Toda via, as principais informações armazenadas nesse processo são:

- Material;

- Número de lonas;

- Tipo de cobertura;

- Espessura da cobertura superior;

- Espessura da cobertura inferior;

- Fabricante.

2º Passo

Faça a identificação dos pontos de medição tendo como referência a emenda da correia, no intuito de garantir mais rastreabilidade. Além disso, quando houver mais de uma emenda na correia transportadora, essas emendas devem ser identificadas como: Emenda 1; Emenda 2; Emenda 3; e assim sucessivamente(…). Os pontos de medição que estiverem próximos de emendas precisam ficar à uma distância mínima de 1,0 m das emendas da correia.

As medições podem ser feitas antes ou após a emenda. Em suma, é importante garantir que as medições de todos os trechos da correia transportadora sejam feitas sempre da esquerda para a direita (em relação as bordas da correia), considerando, neste caso, o sentido do fluxo de transporte. Quando em correias reversíveis, adote um único sentido de medição.

Caso julgue necessário confeccionar um gabarito com furações já existentes. O gabarito deve ser construído em chapas finas de aço, acrílico ou borracha, podendo até ser construído a partir de uma tira da própria correia transportadora. Além disso, o material do gabarito deve se conformar ao perfil do transportador, independente da inclinação dos roletes. E a furação deve possuir diâmetro superior ao do transdutor utilizado.

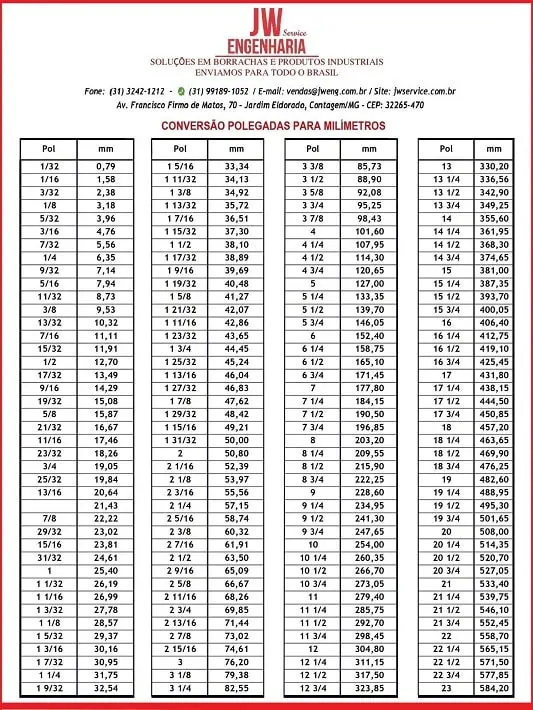

A quantidade mínima de pontos de medição em uma linha transversal em relação a borda da correia transportadora é definida em função de sua largura, conforme a Tabela 1 (abaixo). Porém esse número pode ser maior a partir da estratégia do executante, no intuito de ganhar mais eficácia na medição.

Tabela 1 – Quantidade de pontos de medição em relação a largura da correia

(Fonte: ABNT NBR 16977:2021)

| LARGURA DA CORREIA TRANSPORTADORA (em milímetros) |

NÚMERO DE PONTOS MEDIDOS NO SENTIDO TRASNVERSAL | LARGURA DA CORREIA TRANSPORTADORA (em milímetros) |

NÚMERO DE PONTOS MEDIDOS NO SENTIDO TRANSVERSAL |

| 508 mm | 4 pontos | 1.372 mm | 12 pontos |

| 610 mm | 5 pontos | 1.524 mm | 14 pontos |

| 762 mm | 6 pontos | 1.828 mm | 17 pontos |

| 1.066 mm | 9 pontos | 2.133 mm | 20 pontos |

| 1.219 mm | 11 pontos | 2.500 mm | 24 pontos |

Obs: Na ocorrência de um acidente com rasgo na correia que seja preciso efetuar a substituição por um novo trecho, também se torna necessário fazer a criação um novo arquivo de medição para que esses pontos não gerem distorção na tendência do desgaste. As definições do número de seções avaliadas longitudinalmente devem ser feitas por meio de medições e número de seções em função do comprimento desenvolvido da correia, conforme apresentado na Tabela 2

Tabela 2 – Quantidade de Pontos de Medição X Comprimento do Transportador (Fonte : ABNT NBR 16977:2021)

Resultados Obtidos

A partir da coleta de cada ponto demarcado ao longo da largura da correia, é possível analisar e verificar a taxa de desgaste da correia, a partir da espessura de referência (de fábrica). Uma vez que essa taxa de desgaste permite projetar quando a correia deverá ser substituída.

No entanto, para se definir o ponto ótimo para da troca, é necessário possuir um banco de dados de coleta e substituição, além de verificar as falhas registradas. Por exemplo, para determinada correia instalada, foi possível verificar que o ponto ótimo para troca é quando a correia atinge em um de seus pontos demarcados para medição 2mm de espessura, pois já foi registrado rasgo, falha e parada na operação.

A partir das medidas coletadas, se projeta a partir da taxa de desgaste, quando a correia apresentará o ponto com menor espessura de 2mm.

Para as condições de operação e informações aqui apresentadas, são considerados os seguintes parâmetros:

- Correia em bom estado, como resultado, espessura superior a 5,0mm;

- Correia em estado de atenção, como resultado, espessura entre 2,0 e 5,0mm;

- Correia em estado de perigo, como resultado, espessura inferior a 2,0mm.

Qual a frequência de medição da espessura da correia?

Não existe uma frequência pré-determinada para a realização da medição, pois isso depende da vida útil da correia.

O ideal para medir a espessura em correia é definir uma periodicidade a partir da coleta da espessura, sendo esse tempo fixo. Contudo, como essa técnica de medição requer a parada do equipamento, é necessário verificar a periodicidade com que a correia irá parar e a disponibilidade da equipe para realização da coleta. Mesmo que o tempo de coleta da espessura da correia não são feitos de forma padronizada, os resultados continuam sendo satisfatórios e as projeções para troca assertivas.

Quais os benefícios com a técnica de medição de espessura de correia?

A partir da coleta da espessura da correia, o armazenamento dos dados e o ponto ótimo (espessura mínima), é possível projetar quando será necessário realizar a sua substituição. Dessa forma, evitamos pausas corretivas para realização da troca.

Da mesma forma é fundamental a gestão de estoque. O prazo de fabricação e entrega das bobinas de correias costuma ser extenso e se não existir uma previsão de substituição, é necessário manter um nível de estoque superior ao recomendado, portanto, prevenindo paradas corretivas até o retorno da produção. Em suma, com a projeção, coleta e armazenamento dos dados de cada correia, é possível fazer um melhor gerenciamento dos ativos e tornar assertiva a quantidade ideal de bobinas no estoque e requisições de compra.

Entretanto, em casos de uma indicação de melhoria com a troca do tipo de borracha de cobertura, a periodicidade pode ser reduzida no intuito de fazer um acompanhamento mais próximo do novo desempenho da correia, que tende a ter uma vida útil maior.

Dicas para obter mais aproveitamento da correia transportadora

Acima de tudo, considere quando falamos em garantir mais tempo de vida útil da correia transportadora é a manutenção correta. Sendo assim, a necessidade de entender a correia transportadora e seu sistema é imprescindível.

Dessa maneira, trouxemos algumas dicas para que a manutenção da correia transportadora seja feita de maneira certa no uso diário. Confira abaixo as dicas que a JW trouxe:

Treinamento da Equipe para Manutenção da Correia

Em primeiro lugar, a sua equipe de manutenção precisa compreender os transportadores como sistemas complexos. Ou seja, é preciso parar de fazer apenas pequenos consertos paliativos e começar a tratar o sintoma por completo, com uma boa manutenção.

Em resumo, não fazer o treinamento correto de sua equipe de manutenção, pode reduzir a vida útil da correia transportadora de 30% a 50%, segundo profissionais da área. Portanto, qualificar a mão de obra é vital nesse caso.

Faça um Planejamento de Manutenção da Correia

Considere sempre as melhores soluções desde o projeto. Ou seja, a redução de material para economia futura, pode levar a diversos problemas. Outro fator que deve ser considerado é a capacidade da linha produtiva, segurança e limpeza do equipamento.

Tenha Pontos de Inspeção Acessíveis

Os acessos aos pontos de inspeção precisam ser fáceis para que a manutenção seja feita de maneira correta. Portas de entrada e espaços de trabalho para reparo e limpeza são essenciais para que a manutenção seja mais efetiva.

Tenha uma Metodologia de Prevenção

Estabelecer uma metodologia de manutenção preventiva, segundo os especialistas, não só aumenta a vida útil das correias transportadoras, mas também ajuda a diagnosticar falhas. Ou seja, com a manutenção em dia, é possível encontrar problemas antes deles se tornarem graves.

Alinhamento da Correia Transportadora

Outro ponto de extrema importância para que o equipamento e as correias transportadoras tenham uma vida útil longa é o alinhamento. O equilíbrio correto previne a máquina e desalinhamento da correia, reduz o derramamento de material e minimiza o desgaste.

Limpeza da Correia Transportadora

A limpeza do equipamento é fundamental para garantir que a correia transportadora seja eficiente e segura. Além disso, ela gera danos ao equipamento, material fugitivo acumulado por conta da falta de limpeza, podendo gerar sérios acidentes de trabalho.

Desligamento Correto da Correia Transportadora

Todas as dicas mencionadas acima não vão funcionar caso a máquina fique ligada por muito tempo, ou até mesmo, a forma de desligar seja feita de maneira errada. Portanto, fique atento na hora de desligar a máquina. Isso porque quando o sistema é desligado ainda carregado de material, exige mais força de partida para ser reiniciado. Além do aumento no consumo de energia, isso pode fazer com que a correia transportadora se desgaste com mais rapidez.

A prevenção é a melhor técnica para evitar surpresas. Coletar a espessura da correia permite, da mesma forma prevê as substituições das correias e gerenciamento de estoque, quais podem ser os possíveis problemas no equipamento e onde atuar minimizando os impactos e, consequentemente, aumenta a Confiabilidade do sistema. Uma correia transportadora pode representar a principal maneira de transporte do seu material a ser produzido, cuide bem deste item!